O calibrador de pressão industrial é um equipamento essencial na metrologia aplicada a processos industriais. Ele permite realizar a verificação, ajuste e calibração de instrumentos que medem pressão, como manômetros, transmissores, pressostatos e transdutores.

Garantir que esses instrumentos estejam corretamente calibrados é fundamental para manter a confiabilidade das suas medições, a segurança das operações e a conformidade com normas técnicas e regulatórias.

Este artigo apresenta os fundamentos sobre o que é um calibrador de pressão industrial, como ele funciona, suas principais aplicações na prática e por que sua utilização é indispensável em processos industriais.

O que é um calibrador de pressão industrial e como ele é utilizado?

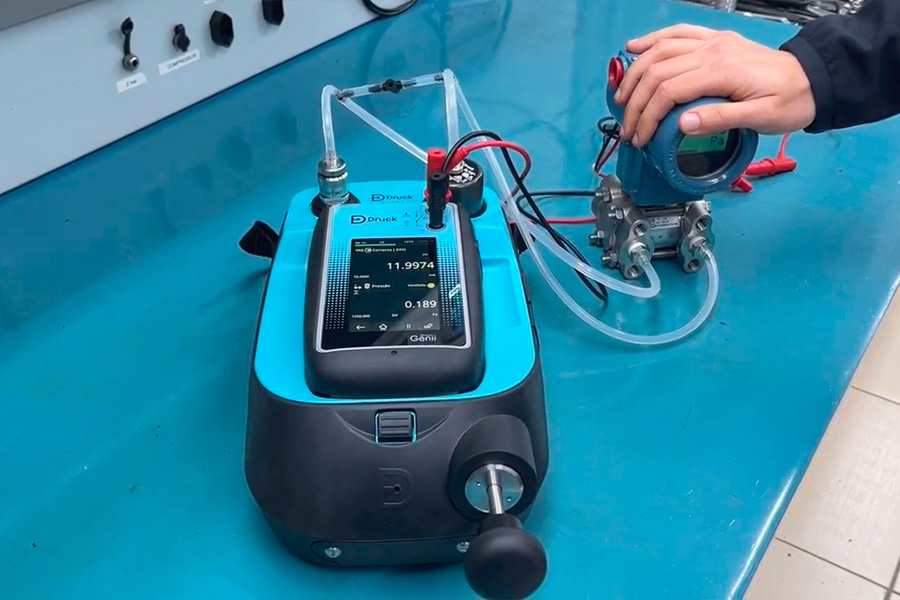

De forma geral, um calibrador de pressão industrial é um instrumento de precisão projetado para medir pressões com exatidão, servindo como referência na calibração de outros instrumentos que operam dentro da mesma faixa de pressão. Existem diversos tipos de calibrador de pressão, com modelos específicos para uso em bancadas de laboratório e modelos portáteis que podem ser utilizados tanto em campo quanto em laboratório. Alguns modelos integram geradores de pressão, enquanto outros necessitam de uma fonte de pressão externa.

Na prática, o calibrador é conectado ao instrumento a ser testado e uma pressão é gerada pelo calibrador ou por um equipamento externo. Ao gerarmos valores de pressão dentro da faixa de operação de ambos os equipamentos, comparamos a leitura do calibrador com a leitura do instrumento em teste. Após uma série de medições, podemos gerar um certificado de calibração. Se houver desvio entre as medidas, o instrumento pode ser ajustado (quando possível) e uma nova calibração pode ser realizada, ou o equipamento pode ser identificado como fora de especificação, demandando manutenção ou substituição.

Por que calibrar instrumentos de pressão?

A calibração de instrumentos de pressão é fundamental por diversos motivos:

Segurança de processos: leituras incorretas de pressão podem causar falhas mecânicas, estouros de tubulação, interrupções de processos ou até acidentes.

Qualidade e rastreabilidade: muitas indústrias precisam comprovar a rastreabilidade das medições para garantir que seus produtos atendam aos padrões técnicos e normativos.

Eficiência operacional: a calibração periódica evita erros na operação que afetam diretamente o desempenho produtivo ou eficiência energética dos processos automatizados.

Conformidade legal: setores regulados, como o farmacêutico e o alimentício, exigem instrumentos calibrados de acordo com normas como a ISO/IEC 17025.

Sendo assim, manter os instrumentos de medição calibrados é uma prática essencial para garantir a confiança nas medições, gerar maior produtividade e prevenir riscos operacionais.

Como funciona um calibrador de pressão industrial

O funcionamento de um calibrador de pressão depende do tipo de solução de calibração de pressão utilizada. Em geral, o equipamento possui duas funções principais:

Leitura de pressão com exatidão: um sensor interno de alta exatidão mede o valor da pressão gerada e o exibe no display (ou escala analógica), permitindo a comparação com o instrumento sob teste.

Leitura da saída elétrica: caso o instrumento calibrado possua saída elétrica analógica (4 a 20 mA, 0 a 10 V, frequência, contato), o calibrador de pressão deve possibilitar a leitura dessa saída para permitir a calibração.

A geração de pressão pode ser feita por meio de uma bomba manual de pressão externa, geradores automáticos de pressão, ou de um controlador de pressão. Alguns modelos de calibradores de pressão já possuem geração de pressão integrada, que pode ser do tipo manual, automática ou híbrida, eliminando a necessidade de uma fonte externa de pressão.

Alguns modelos mais avançados de calibradores de pressão permitem ainda:

- Comunicação HART, PROFIBUS PA, ou FOUNDATION Fieldbus para configuração e ajuste de transmissores digitais

- Emissão de relatórios de calibração

- Utilização de sensores de pressão remotos ou intercambiáveis, permitindo a calibração de várias faixas de pressão com um único calibrador

- Função datalogger (registrador de dados) para diagnósticos e documentação de instrumentos e processos

- Aplicação de testes automáticos com programação de pontos de calibração

Tipos de calibradores de pressão industrial

Os calibradores de pressão podem ser classificados de acordo com sua funcionalidade, tipo de operação e tecnologia embarcada. A seguir, os principais tipos utilizados na indústria:

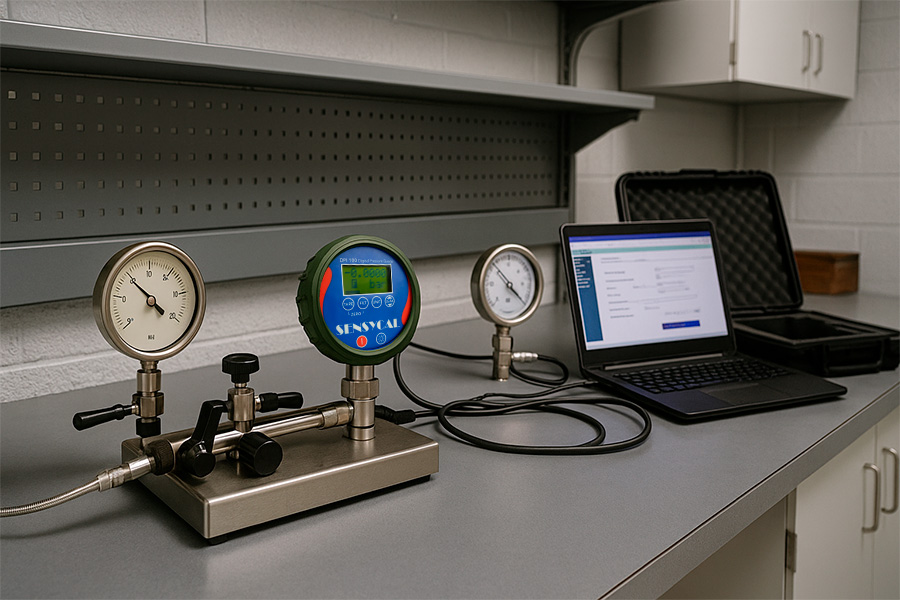

Calibradores de bancada

São instrumentos com custo geralmente mais alto, feitos para realização de calibrações apenas dentro de laboratórios, em condições controladas. São integrados a bancadas de calibração, impossibilitando seu uso em campo. Em alguns casos, incluem fonte ou bomba de pressão integrada, ou são fornecidos com equipamentos que geram pressão. São menos flexíveis que calibradores portáteis, que podem ser utilizados tanto para calibrações em campo quanto em laboratório.

Calibradores em maleta

São instrumentos com custo normalmente mais acessível, compostos por uma bomba manual e manômetro de precisão. A leitura da saída elétrica do instrumento calibrado pode ser feita através de um multímetro ou calibrador elétrico. Os calibradores em maleta, como o MTP100 da Sensycal, são robustos e ideais para calibrações em campo.

Calibradores portáteis sem geração de pressão

Os calibradores de pressão industriais portáteis sem geração de pressão incluem a leitura de saídas elétricas (corrente, tensão, contato) além da leitura de pressão. Modelos como o DPI 802 são leves, versáteis e adequados para calibrações em campo ou em laboratório, utilizando uma bomba manual externa ou controlador de pressão externo. Alguns modelos oferecem múltiplas faixas de medição através de sensores remotos.

Calibradores portáteis com geração de pressão

Os calibradores portáteis com geração de pressão possuem sistemas para geração de pressão integrada, dispensando o uso de bombas externas ou fontes de pressão externa. Esses calibradores são soluções completas para calibrações de pressão, dispensando o uso de outros equipamentos.

A pressão gerada pode ser do tipo pneumático para pressões mais baixas (até 60 ou 100 bar), ou hidráulico para pressões mais altas (até 1000 bar). Alguns calibradores, como o DPI610E, possuem também comunicação HART, possibilitando a configuração e ajuste de transmissores inteligentes.

No geral. são equipamentos leves, versáteis e adequados para calibrações em campo ou laboratório com exatidão e grande praticidade.

Calibradores multifuncionais portáteis

Os calibradores multifuncionais portáteis agregam múltiplas funções em único instrumento, sendo assim uma solução extremamente completa não apenas para calibração de pressão, mas calibração de temperatura (medição e geração de termopares e termorresistências), teste de entradas analógicas de CLPs, entre outras funcionalidades.

Multicalibradores modulares como o DPI620G, quando combinados com seus acessórios, possibilitam geração de pressão manual ou automática, medição de pressão com altíssima exatidão, medição e geração de corrente, tensão, frequência, termopares e termorresistências, comunicação HART, PROFIBUS PA e FOUNDATION Fieldbus (FF), em muitas outras funcionalidades. Sendo assim, formam a solução mais completa e flexível para calibração de instrumentos de medição de pressão e outros equipamentos de campo.

Faixas e unidades de pressão

Um calibrador de pressão industrial pode operar em diferentes faixas, desde pressões muito baixas (na ordem de centenas de pascal ou dezenas de milímetros de coluna de água) até altíssimas pressões (acima de 1000 bar), dependendo da aplicação.

Antes de adquirir um calibrador de pressão, é necessário verificar as faixas de operação dos instrumentos do processo para adquirir calibradores com sensores com faixas de operação compatível. Além disso, é necessário garantir que a bomba ou fonte de pressão que irá gerar a pressão nas calibrações também seja adequada para a faixa de operação. Bombas que geram pressões muito baixas não serão capazes de permitir a calibração de a toda a faixa de operação de instrumentos de baixa pressão, ao passo que bombas que geram pressões mais altas poderão danificar ou não terão estabilidade ou resolução suficiente para permitir a calibração de instrumentos de baixa pressão.

As principais unidades utilizadas na especificação da faixa de operação instrumentos de pressão são:

- bar

- psi (pound per square inch)

- Pa (pascal), kPa, MPa

- inH₂O, mmH₂O, mmHg, torr

É fundamental que o técnico conheça essas unidades e saiba convertê-las corretamente, para poder especificar corretamente o calibrador adequado.

Aplicações práticas do calibrador de pressão industrial

O uso do calibrador de pressão industrial é amplamente difundido em diversos setores industriais:

Setor químico e petroquímico

Para verificação e ajuste de transmissores de pressão em vasos de pressão, linhas de processo e sistemas de segurança (SIS).

Indústria farmacêutica e alimentícia

Para controle de processos críticos em autoclaves, reatores, câmaras climáticas e linhas de envase, exigindo rastreabilidade metrológica.

Indústria de energia

Aplicado na calibração de sensores e transmissores em sistemas hidráulicos, pneumáticos e de monitoramento de turbinas.

Manutenção industrial

Como parte dos procedimentos de manutenção preditiva e corretiva em plantas industriais, garantindo a confiabilidade de sensores e malhas de controle.

Laboratórios de calibração

Na calibração rastreável de instrumentos trazidos por clientes, com geração de certificados de conformidade segundo a norma ISO/IEC 17025.

Benefícios do uso de um calibrador de pressão industrial

- Aumento da confiabilidade metrológica

- Redução de falhas e paradas de produção

- Garantia de conformidade normativa

- Possibilidade de documentação automatizada

- Melhoria contínua da qualidade dos processos

A escolha do calibrador ideal depende da aplicação, da faixa de pressão necessária, do nível de exatidão desejado e da infraestrutura disponível para o processo de calibração.

Qual é o papel do técnico de calibração

O técnico responsável pela calibração de instrumentos de pressão deve possuir:

- Conhecimento técnico sobre os princípios de funcionamento dos sensores

- Capacidade de operar o calibrador com segurança

- Domínio dos conceitos de erro, histerese, linearidade, repetibilidade

- Habilidade para interpretar certificados e registrar os resultados

O profissional é responsável por assegurar que os instrumentos estejam dentro dos limites de tolerância especificados e por garantir a rastreabilidade das medições.

O calibrador de pressão industrial como aliado da qualidade e conformidade

O calibrador de pressão industrial é uma ferramenta indispensável na rotina da metrologia industrial. Ele garante que os instrumentos de medição de pressão estejam fornecendo leituras confiáveis, dentro dos limites especificados e com total rastreabilidade.

Sua aplicação prática se estende a todos os setores da indústria onde a precisão das medições é crítica.

A Sensycal é referência no fornecimento de calibradores e na prestação de serviços de calibração de instrumentos, com suporte técnico especializado e laboratório acreditado segundo a norma ISO/IEC 17025.

Para saber mais sobre nossos produtos acesse: Calibradores de Pressão Sensycal. Para um orçamento do nosso serviço de calibração, clique aqui e solicite agora!