O transmissor de temperatura desempenha um papel estratégico em processos industriais que exigem controle térmico preciso e confiável.

Mais do que apenas repassar um valor de medição, ele interpreta os sinais elétricos emitidos por sensores como RTDs e termopares e os converte em informações padronizadas e estáveis, prontas para serem utilizadas por controladores lógicos programáveis (CLPs) e sistemas supervisórios.

É essa função que permite, por exemplo, monitorar em tempo real a temperatura em caldeiras, tanques ou linhas de produção, garantindo segurança operacional e qualidade no produto final.

Neste artigo exploramos os princípios de funcionamento, tipos de entrada, formas de saída de sinal, aplicações típicas e características técnicas de modelos comerciais, como o MST325 e o MST885i, desenvolvidos pela Sensycal.

O que é um transmissor de temperatura?

O transmissor de temperatura é um dispositivo eletrônico utilizado para converter o sinal proveniente de sensores de temperatura em sinais analógicos padronizados (geralmente 4-20 mA) ou sinais digitais (como HART, PROFIBUS PA, Modbus, FOUNDATION Fieldbus).

Essa conversão é fundamental para garantir a transmissão fiel da medição em ambientes industriais, minimizando os efeitos de interferências e perdas em longas distâncias.

Como funciona um transmissor de temperatura?

O processo de funcionamento pode ser dividido em quatro etapas principais:

- Aquisição do sinal do sensor: o transmissor capta o valor proveniente do sensor, que pode ser uma resistência (termorresistências – RTD) ou uma tensão na escala de milivolts (termopares – TC).

- Condicionamento do sinal: o sinal é amplificado, linearizado e compensado de acordo com o tipo de sensor.

- Conversão analógico-digital: em transmissores inteligentes, o sinal é digitalizado para permitir configuração e comunicação por protocolos.

- Transmissão do sinal: o valor medido é enviado para os sistemas de controle por meio de corrente (4-20 mA) ou comunicação digital.

Tipos de sensores suportados

Os transmissores de temperatura devem ser compatíveis com diferentes tipos de sensores para atender às mais variadas necessidades industriais.

Essa flexibilidade permite que o mesmo transmissor seja utilizado em diferentes processos e faixas de medição, garantindo precisão e uniformidade nas leituras.

Os transmissores comerciais modernos suportam uma ampla variedade de sensores, entre eles:

Termorresistências (RTDs)

- Pt100, Pt500, Pt1000 conforme a norma IEC 60751

- Cu50, Cu100, Ni100, Ni120

- Conexões a 2, 3 ou 4 fios

Termopares (TCs)

- Tipos J, K, T, E, N, R, S, B, entre outros

- Conexões a 2 fios

Sinais em milivolts e resistência

- Para sensores com saída direta em tensão ou resistência variável

Tipos de saída: analógica e digital

A saída padrão mais comum em transmissores de temperatura é o sinal de corrente 4-20 mA, que oferece robustez contra ruído e estabilidade em transmissões de longa distância. Além disso, transmissores com protocolo HART permitem configuração remota, leitura de múltiplas variáveis e diagnósticos inteligentes.

O modelo MST885i da Sensycal, por exemplo, possui saída 4-20 mA com HART e botões de ajuste local, com precisão de até 0,01% do span e display LCD com luz de fundo (backlight).

Aplicações industriais do transmissor de temperatura

Os transmissores de temperatura são aplicados em processos em que o controle térmico é fundamental para garantir a qualidade, segurança e eficiência operacional.

A seguir, detalhamos como esse tipo de instrumento atua em diferentes segmentos industriais.

Indústria química: controle térmico de reações e equipamentos

Na indústria química, o transmissor de temperatura é essencial para o controle de reações exotérmicas e endotérmicas.

Ele permite a medição precisa da temperatura em reatores, tanques de armazenamento e trocadores de calor, garantindo que o processo ocorra dentro das faixas ideais.

Isso evita reações indesejadas, degradação de produtos e riscos à segurança operacional.

Alimentos e bebidas: pasteurização, fermentação e cozimento

No setor alimentício, a temperatura é um dos principais parâmetros críticos. Os transmissores asseguram o controle térmico de fornos industriais, tanques de fermentação, câmaras frigoríficas e sistemas de pasteurização. Com eles, é possível manter a integridade do alimento e cumprir com normas sanitárias e de qualidade, como as exigidas por agências reguladoras.

Indústria farmacêutica: processos validados e esterilização

Na área farmacêutica, a confiabilidade da medição de temperatura é essencial para garantir a eficácia de processos como esterilização em autoclaves, liofilização e produção de princípios ativos.

O transmissor de temperatura contribui para o controle rigoroso e rastreável exigido por boas práticas de fabricação (BPF) e validações de processo.

Geração de energia: controle térmico em turbinas e caldeiras

Em usinas de geração de energia térmica, a temperatura precisa ser monitorada continuamente em caldeiras, turbinas, trocadores de calor e circuitos de vapor.

Os transmissores de temperatura operam em ambientes hostis e garantem o controle eficiente e seguro desses equipamentos, ajudando na prevenção de falhas e no aumento da eficiência energética.

Petróleo e gás: instrumentação robusta em processos críticos

No setor de óleo e gás, os transmissores são aplicados em plataformas, refinarias e dutos, atuando na medição de temperatura de fluidos, vapores e gases.

Eles garantem estabilidade em ambientes agressivos e sob alta pressão, contribuindo para o controle de processos críticos como separação de fases, compressão e aquecimento de linhas. controle de reações, tanques e trocadores de calor

Benefícios do uso de transmissores de temperatura

O uso de um transmissor de temperatura oferece uma série de vantagens operacionais e técnicas em relação a medições diretas ou cabeamentos longos entre sensores e CLPs.

Veja alguns dos principais benefícios:

- Alta precisão e confiabilidade na medição

- Imunidade a ruídos eletromagnéticos

- Diagnóstico e manutenção preditiva (via HART)

- Redução de erros de medição em cabos longos

- Compatibilidade com sensores diversos

Características técnicas dos modelos Sensycal

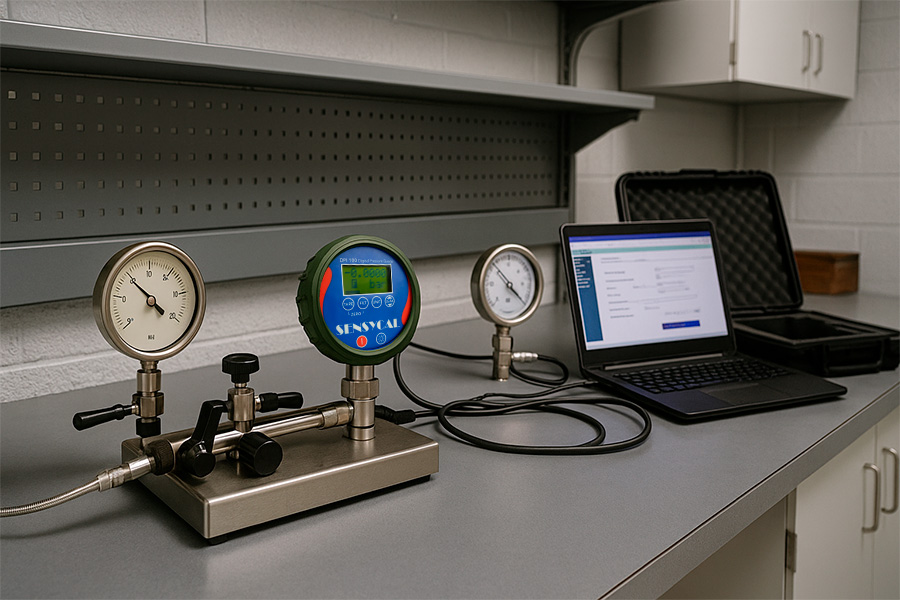

A Sensycal desenvolve transmissores com especificações que atendem aos mais altos padrões da indústria. A seguir, destacamos os principais atributos técnicos dos modelos MST325 e MST885i, amplamente utilizados em aplicações de instrumentação e controle térmico.

MST325

- Configuração via HART com software Sharp S10

- Isolação galvânica de 2000 Vac

- Precisão: 0,02% (Pt100), 0,1% (termopares)

- Compatível com RTDs, TCs, sinais mV e resistivos

- Instalação em cabeçote

MST885i

- Saída 4-20 mA com protocolo HART

- Display rotativo com backlight

- Ajuste local por botões frontais

- Exatidão de até ±0,01% do span

- Invólucro com proteção IP67 e construção robusta

Quando usar cada modelo de transmissor de temperatura Sensycal?

MST325: Aplicações industriais em cabeçote com alta flexibilidade de sensores e uso de HART.

MST885i: Processos que exigem visualização local, exatidão elevada e proteção IP67.

Conheça os produtos Sensycal relacionados

A Sensycal oferece soluções confiáveis e de alto desempenho em transmissores de temperatura. Para saber mais sobre nossos produtos, manuais e especificações, acesse: MST325 – Transmissor de Temperatura em Cabeçote e MST885i – Transmissor de Temperatura HART.