A Instrumentação Industrial é um pilar fundamental no mundo da automação e controle de processos industriais.

Entender o que é instrumentação industrial e como ela é utilizada é essencial para efetivamente aplicar seus conceitos e aumentar o desempenho dos seus processos.

A instrumentação industrial engloba não só a teoria de instrumentos usados para medir, monitorar e controlar processos industriais, mas também é a base prática sobre a qual sistemas de controle robustos são construídos.

Ao mergulharmos neste universo, revelamos como a instrumentação industrial é vital para o avanço tecnológico e a otimização de operações em variados setores industriais.

O que é instrumentação industrial?

A instrumentação industrial engloba o estudo, desenvolvimento, normatização e aplicação de dispositivos para medir, registrar e controlar variáveis físicas em um processo industrial, com a finalidade de aumentar o desempenho do processo e garantir a segurança operacional.

Tais dispositivos, conhecidos como instrumentos industriais, desempenham funções críticas ao garantir a exatidão, qualidade, segurança e eficiência dos processos produtivos.

Segundo a norma ANSI/ISA-5.1 da ISA (International Society of Automation ou Sociedade Internacional da Automação), um instrumento industrial é qualquer dispositivo usado para, de forma direta ou indireta, medir e/ou controlar variáveis de processo, incluindo elementos primários, indicadores, controladores, elementos finais de controle, dispositivos de computação e dispositivos elétricos.

Conforme a definição acima indica, os instrumentos são muito variados em suas aplicações e complexidade.

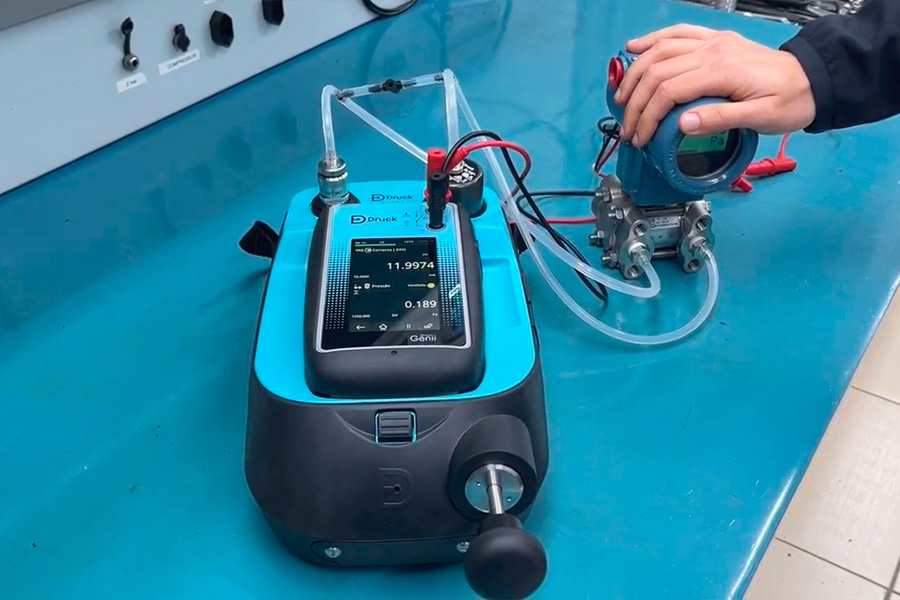

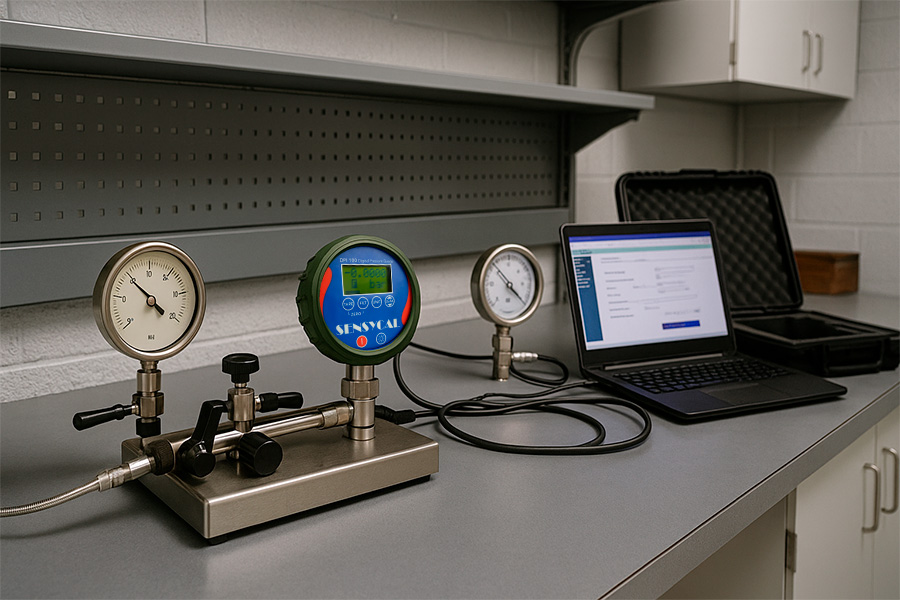

Incluindo desde simples termômetros de mercúrio e válvulas manuais até transmissores de pressão com protocolos de comunicação digital e complexos sistemas de controle distribuído (DCS) que automatizam processos inteiros.

No entanto, o objetivo final de todos esses instrumentos é o mesmo: medir ou controlar as variáveis envolvidas em um processo industrial para que ele se mantenha dentro dos parâmetros desejados e garanta a qualidade e segurança da produção.

Sendo assim, a instrumentação industrial é fundamental para as empresas conseguirem monitorar seus processos, entender o seu estado atual e agirem sobre o processo em tempo real para obter os resultados desejados dentro dos limites de operação estabelecidos.

Princípios básicos da instrumentação industrial

No coração da instrumentação industrial, encontram-se princípios básicos de medição e controle que orientam o funcionamento e a aplicação dos instrumentos.

Estes princípios incluem a medição de variáveis de processo como pressão, temperatura, nível de líquido e vazão, e o controle dessas variáveis de forma direta ou indireta através de válvulas, aquecedores, resfriadores e outros elementos finais de controle.

A exatidão das medições é crucial, pois até mesmo pequenas discrepâncias podem levar a grandes desvios na qualidade do produto final.

Dessa forma, a instrumentação industrial se apoia na área da metrologia, que estabelece métodos e princípios para garantir que os instrumentos nos forneçam leituras corretas e confiáveis.

Além disso, a medição e o controle de variáveis de processo requer o desenvolvimento de princípios ou técnicas de medição e controle, que utilizam o conhecimento de fenômenos físicos ou químicos para permitir a medição das grandezas pressão, temperatura e vazão, ou o controle dessas grandezas dentro de um processo industrial.

Como funciona um instrumento industrial?

O funcionamento de um instrumento industrial pode variar amplamente dependendo do seu tipo e finalidade.

Por exemplo, manômetros analógicos do tipo Bourdon utilizam os princípios mecânicos de tensão e deformação para transformar uma pressão em um deslocamento de um ponteiro.

No entanto, a grande maioria dos instrumentos industriais eletrônicos utilizam o mesmo princípio básico: a transdução.

O Princípio da Transdução

A maioria dos instrumentos opera com base no princípio da transdução, que é o processo de converter uma forma de energia em outra.

No contexto da instrumentação industrial, isso geralmente significa converter uma variável física, como pressão, temperatura, fluxo ou nível, em um sinal elétrico que pode ser medido, transmitido e interpretado para tomar decisões de controle.

O componente que realiza essa transformação de uma variável física em um sinal elétrico é conhecido como transdutor, e ele é o “coração” dos instrumentos de medição.

Etapas do Processo

- Detecção: o primeiro passo é a detecção da variável física. Isso é feito usando um sensor ou transdutor que responde diretamente à variável.

Por exemplo, um termopar é usado para detectar temperaturas, enquanto um manômetro pode ser usado para medir a pressão.

- Conversão: após a detecção, o sensor converte a variável física em um sinal elétrico. A natureza dessa conversão depende do tipo de sensor utilizado.

Por exemplo, um termopar gera uma diferença de tensão proporcional à temperatura.

- Transmissão: o sinal elétrico é então transmitido para um dispositivo de leitura ou controle.

Esta etapa pode envolver o condicionamento do sinal para garantir que ele possa ser transmitido sem perda de informação significativa.

- Interpretação: finalmente, o sinal é interpretado por um dispositivo ou sistema de controle, que pode tomar uma ação baseada na leitura.

Isso pode envolver o ajuste de um processo industrial, como alterar a posição de uma válvula para controlar o fluxo, ou simplesmente registrar a informação para monitoramento.

Componentes chave da instrumentação industrial

A instrumentação industrial é composta por uma variedade de componentes, cada um desempenhando um papel crucial na medição, controle e automação de processos industriais.

Esses componentes trabalham em conjunto para garantir que as operações sejam realizadas com precisão e eficácia.

A seguir, exploramos alguns dos principais componentes encontrados em sistemas de instrumentação industrial:

- Sensores e transdutores: dispositivos responsáveis por converter variáveis físicas, como temperatura e pressão, em sinais elétricos que podem ser medidos e analisados.

- Indicadores e registradores: ferramentas que exibem informações sobre as variáveis de processo. Os indicadores mostram os valores atuais, enquanto os registradores armazenam dados históricos

- Controladores: equipamentos que tomam decisões baseadas nos dados recebidos dos sensores e transdutores. Eles ajustam as variáveis do processo para manter a operação dentro dos parâmetros desejados.

- Atuadores e válvulas: mecanismos que realizam ações físicas, como abrir ou fechar uma válvula, baseando-se em instruções do controlador para alterar condições de processo.

Estes são apenas alguns dos componentes fundamentais, mas eles destacam a complexidade e a integração necessárias para manter sistemas industriais funcionando de maneira eficiente e segura.

Benefícios da instrumentação industrial

A implementação eficaz da instrumentação industrial oferece uma série de benefícios para as operações industriais, incluindo:

- Aumento da eficiência: a capacidade de monitorar e controlar processos em tempo real permite otimizações que podem aumentar significativamente a eficiência da produção.

- Melhoria da qualidade do produto: controles precisos garantem a consistência dos processos, resultando em produtos de maior qualidade.

- Segurança aprimorada: a detecção precoce de condições anormais ajuda a prevenir acidentes e a proteger os trabalhadores.

- Redução de custos: a otimização de processos pode levar à redução do consumo de energia e de matéria-prima, diminuindo os custos de produção.

A instrumentação industrial é uma área crítica que sustenta a infraestrutura das indústrias modernas.

Desde a seleção de componentes até a implementação de sistemas de controle sofisticados, cada aspecto da instrumentação desempenha um papel vital na maximização da eficiência, segurança e qualidade dos processos industriais.

À medida que a tecnologia avança, a instrumentação industrial continuará a evoluir, trazendo novas possibilidades para a otimização industrial e a inovação.