No ambiente industrial os as aplicações dos monitores de válvulas têm papel fundamental na segurança, eficiência e controle de processos.

Ainda que muitas vezes confundidos com posicionadores ou solenoides, esses dispositivos têm função específica: informar a posição de válvulas industriais (aberta ou fechada) e, em alguns modelos, controlar sua comutação.

Neste artigo explicamos o que são os monitores de válvulas, as principais aplicações dos monitores de válvulas, vantagens e como são integrados aos sistemas de automação modernos.

O que são monitores de válvulas?

Monitores de válvulas são dispositivos instalados diretamente em atuadores (rotativos ou lineares) que fornecem informações sobre a posição atual da válvula. Eles são responsáveis por:

- Sinalizar se a válvula está aberta ou fechada (feedback discreto).

- Acionar a válvula em modelos que possuem solenoide integrada (comando).

- Comunicar-se com sistemas de automação via sinais analógicos, digitais ou protocolos de rede.

Os monitores diferem dos posicionadores, que ajustam a posição de válvulas de controle com base em sinais de processo. Enquanto posicionadores são aplicados em controle contínuo, os monitores são aplicados para válvulas ON/OFF.

Para que servem os monitores de válvulas?

A principal função é garantir que a válvula esteja operando conforme esperado. Através dos sensores de posição, o sistema de controle sabe se a válvula respondeu corretamente ao comando, reduzindo riscos de falhas ou operações inseguras.

Além disso, em modelos com solenoide integrada, o mesmo equipamento é capaz de:

- Atuar como comutador (acionar a válvula pneumaticamente);

- Fornecer feedback de posição;

- Reduzir a quantidade de dispositivos no campo.

Vantagens de utilizar monitores de válvulas

- Segurança operacional: confirmação do estado das válvulas em tempo real.

- Detecção de falhas: se a válvula não responder ao comando, o sistema detecta o erro rapidamente.

- Automatização de processos: elimina a necessidade de verificações manuais.

- Facilidade de manutenção: diagnosticar o status da válvula remotamente.

- Compatibilidade com ambientes severos: modelos apropriados para atmosferas explosivas e áreas classificadas.

Principais aplicações dos monitores de válvulas por setor industrial

Indústria Química e Petroquímica

Controle de válvulas em reatores, tanques de mistura e linhas de carga e descarga. As aplicações dos monitores de válvulas nessas indústrias deve levar em conta ambientes com atmosferas explosivas.

Indústria de Alimentos e Bebidas

Em processos de produção e limpeza CIP/SIP, monitores de válvulas garantem que válvulas sanitárias operem no tempo e condição corretos.

Indústria de Papel e Celulose

Controle de válvulas em processos de lavagem, branqueamento, digestores e secagem. As aplicações dos monitores de válvulas é de fundamental importância em ambientes com alta umidade, presença de vapor e variações mecânicas.

Refinarias e Processamento de Combustíveis

Sistemas de carga/descarga, fracionamento, despressurização e queima controlada. Alta exigência de confiabilidade e resistência a atmosferas potencialmente explosivas.

Metalurgia e Siderurgia

Controle de gases industriais e água de refrigeração em fornos e laminadores. Necessidade de resistência a altas temperaturas e ambientes com poeira metálica.

Indústria de Cosméticos

Automação de válvulas em linhas de envase e formulação. Requerem precisão e higienização, similar à indústria farmacêutica, mas com menor criticidade regulatória.

Indústria de Baterias e Energias Renováveis

Controle de válvulas em processos químicos de eletrólise e armazenamento. Tendência crescente com a expansão do setor de baterias de lítio e hidrogênio verde.

Como os monitores de válvula se integram aos sistemas de automação

Monitores de válvulas operam em conjunto com CLPs e redes industriais. As formas de integração incluem:

- Feedback discreto: saída ON/OFF por contato seco (NPN/PNP).

- Solenoide com entrada digital: controle direto da válvula.

- Protocolos de comunicação: AS-i, Profibus, HART, entre outros.

- Diagnóstico remoto: em modelos com rede, há possibilidade de identificar falhas de campo, ciclos de operação e status do equipamento.

Diferença entre monitores convencionais e inteligentes

Monitores convencionais

Apenas fornecem sinal de posição e, em alguns casos, controle via solenoide. São ideais para aplicações simples ou com poucos pontos de válvula.

Monitores inteligentes (em rede)

Dispositivos como os modelos ALGNET-3000 e ALGNET-7000 da Sensycal permitem comunicação via protocolos industriais e oferecem:

- Monitoramento remoto de condição e acionamento remoto;

- Diagnóstico avançado;

- Integração plug-and-play com redes AS-i ou similares.

Critérios para escolher o monitor de válvula ideal

- Tipo de atuador: rotativo ou linear.

- Ambiente de instalação: atmosferas explosivas, áreas externas, ambientes úmidos.

- Sinal de controle desejado: somente feedback ou também com comando de abertura.

- Tipo de rede: se há necessidade de comunicação digital.

- Certificações exigidas: ATEX, IECEx, IP68 etc.

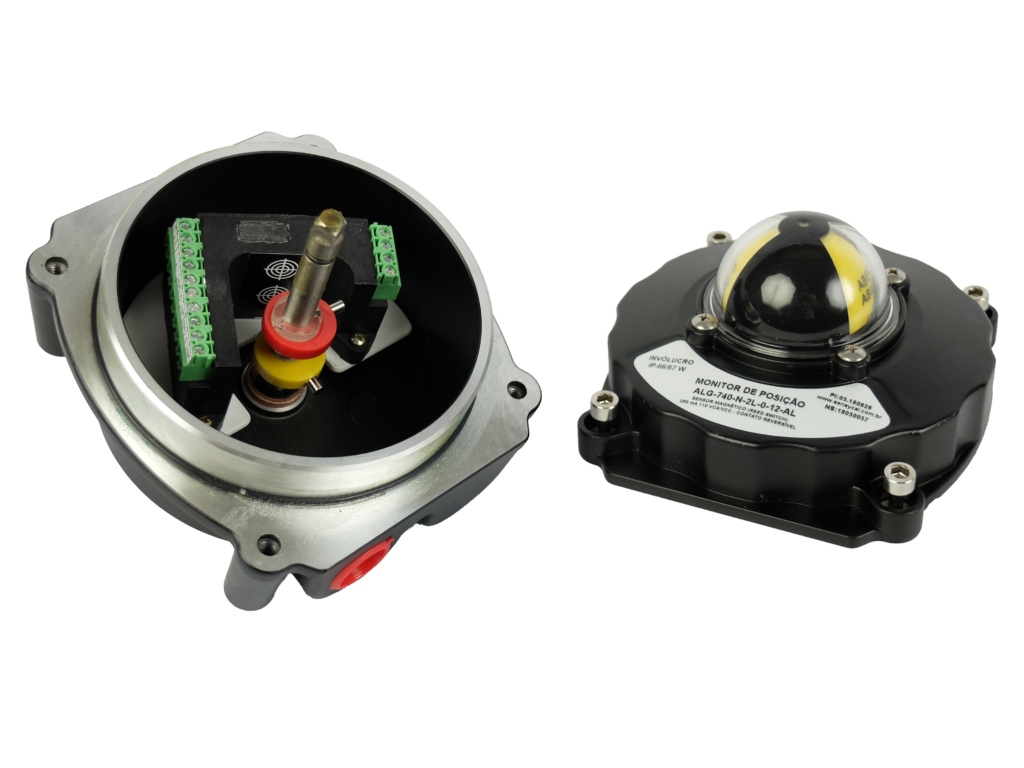

Produtos Sensycal relacionados

A Sensycal possui um portfólio completo para as diferentes necessidades industriais:

- ALG-300 e ALG-700: monitores simples, sem solenoide.

- ALG-3000 e ALG-7000: com solenoide integrada.

- ALGNET-3000 e ALGNET-7000: monitores inteligentes com comunicação digital.

A importância das aplicações dos monitores de válvulas para a automação industrial

Os monitores de válvulas são elementos essenciais na automação industrial, mesmo em sistemas simples de controle ON/OFF. Garantem segurança, agilidade na operação e suporte para manutenção preditiva. Com a evolução das redes industriais, os modelos inteligentes ampliam ainda mais a capacidade de monitoramento e controle.

Para profissionais da área, compreender as aplicações dos monitores de válvulas e integrações desses dispositivos é o primeiro passo para dominar a instrumentação industrial com foco em desempenho e confiabilidade.