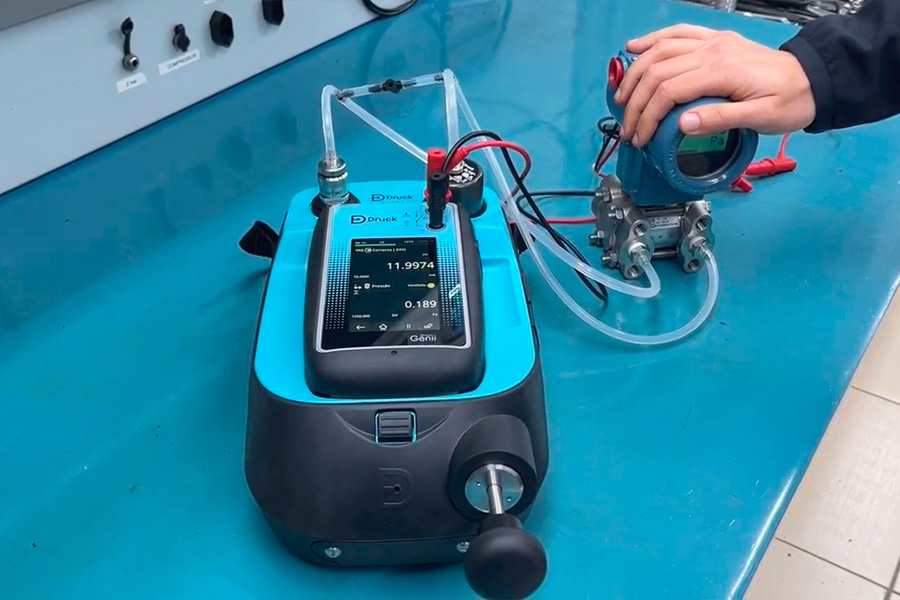

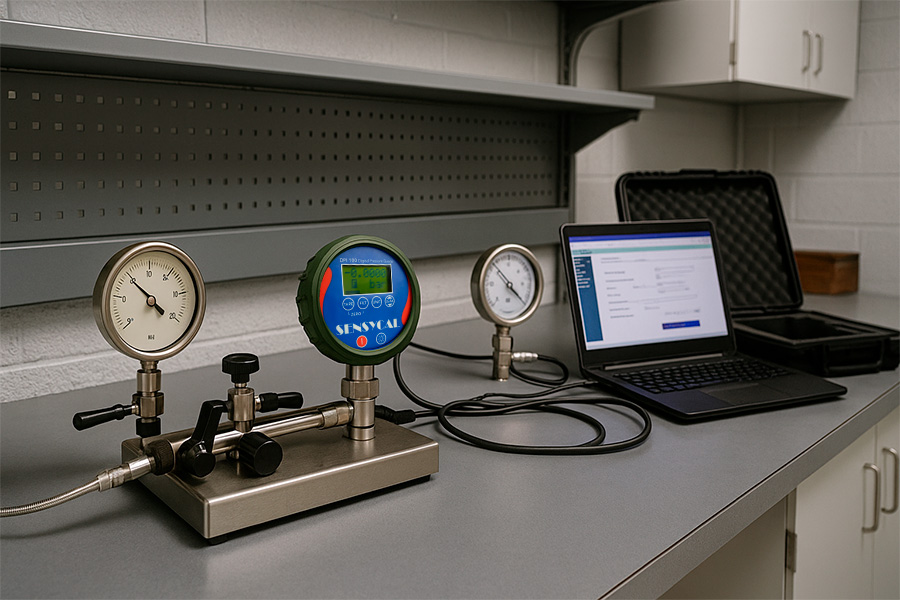

A calibração é um processo fundamental na manutenção da qualidade e produtividade na indústria.

Manter instrumentos de medição calibrados é essencial para garantir a qualidade dos produtos fabricados e também necessário para controlar efetivamente os parâmetros operacionais e manter a segurança dos processos de produção.

Neste artigo, exploraremos de forma geral o que é a calibração, seus conceitos, sua importância, quando ela deve ser realizada, os setores que mais necessitam dela, as normas e requisitos envolvidos, além das vantagens de manter um programa de calibração eficaz.

O que é calibração?

O Vocabulário Internacional de Metrologia (VIM 2012) define calibração como:

“Operação que estabelece, sob condições especificadas, numa primeira etapa, uma relação entre os valores e as incertezas de medição fornecidos por padrões e as indicações correspondentes com as incertezas associadas; numa segunda etapa, utiliza esta informação para estabelecer uma relação visando a obtenção dum resultado de medição a partir duma indicação”.

A primeira parte dessa definição indica que a calibração é uma operação de comparação entre a indicação de um instrumento de medição e um padrão de medição, dentro de condições específicas, com o objetivo de obter a incerteza de medição do instrumento.

Um padrão de medição nada mais é do que uma referência utilizada para medir uma grandeza com uma incerteza conhecida.

A incerteza de medição de um instrumento, por sua vez, representa o seu desempenho de medição; de modo geral, quanto menor a incerteza de medição de um equipamento, mais confiáveis são as suas indicações.

Sendo assim, o padrão de medição utilizado na calibração de um instrumento deve possuir uma incerteza de medição menor do que a desejada para o instrumento que está sendo calibrado para garantir a efetividade da calibração.

A segunda parte da definição explica que após a comparação entre o instrumento e o padrão, podemos utilizar as informações obtidas para criar uma relação ou fórmula matemática entre as indicações do instrumento e o padrão de referência.

Dessa forma, podemos corrigir as medições realizadas pelo instrumento para serem mais próximas às indicações do padrão e assim, tornarem-se mais confiáveis.

Em alguns casos, essa segunda etapa não é considerada parte do processo de calibração, e pode ser omitida.

Ilustrando o conceito de calibração de forma simplificada

Para ilustrar o conceito de calibração, considere a seguinte analogia.

Imagine que você tem uma receita de bolo que pede uma xícara de farinha.

Antes de fazer o bolo, você precisa ter certeza de que sua xícara medidora está correta, pois uma quantidade errada de farinha pode arruinar o bolo.

Para isso, você primeiro verifica se sua xícara corresponde realmente a uma xícara padrão, cujo volume exato é 240 ml.

Para calcular o volume da sua xícara, você enche ela de água e mede o seu peso utilizando uma balança confiável.

Sabendo o peso da xícara vazia e a densidade da água, é possível calcular o volume da xícara e comparar com o volume da xícara padrão.

Esse processo é análogo à primeira parte do processo de calibração descrito anteriormente.

Se a medida da xícara for diferente da medida padrão, você pode registrar essa diferença e posteriormente compensar esse valor para corrigir o erro da medida da sua xícara.

Esse processo é análogo à segunda parte do processo de calibração.

Depois dessa “calibração”, quando você for realmente fazer o bolo, você usa a xícara já sabendo como ela mede em comparação com o padrão.

Se for necessário, você ajusta a quantidade de farinha com base no que aprendeu sobre sua xícara.

Assim, mesmo que a xícara não seja perfeita, você sabe como compensar essa diferença para que o bolo saia como esperado.

É importante ressaltar que essa analogia é uma simplificação do processo de calibração real.

Na prática, esse processo envolve o cálculo da incerteza do instrumento de medição utilizando fórmulas estatísticas a partir do resultado de medições repetidas e um ou mais padrões de medição com uma incerteza conhecida, assim como a consideração de fontes externas de incerteza.

Por exemplo, no caso acima, nós ignoramos a incerteza de medição da balança utilizada para medir o peso da xícara vazia e da xícara cheia.

Além disso, para calcularmos o volume da xícara a partir do peso da água, é necessário determinar a densidade da água, o que requer um termômetro para medir a temperatura da água, visto que a densidade varia com a temperatura.

Sendo assim, a incerteza do termômetro utilizado também deve ser considerada para o cálculo final da incerteza de medição da xícara.

Finalmente, no exemplo não mencionamos a necessidade de se realizar medições repetidas do peso da xícara para determinarmos a repetibilidade de medição da xícara através de fórmulas estatísticas.

Conceitos importantes

Para entender melhor sobre calibrações e desempenhos de medição, alguns conceitos são fundamentais.

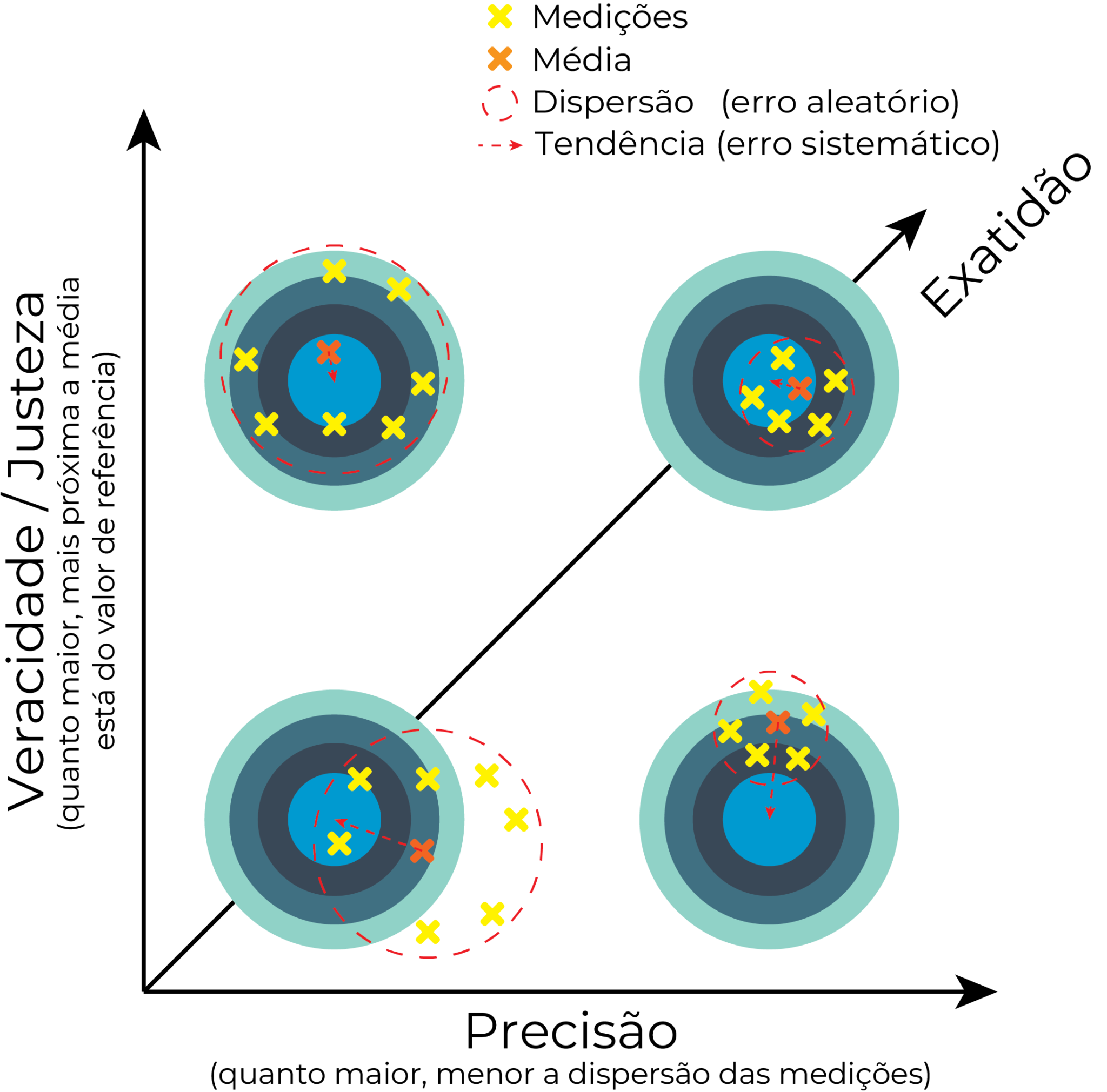

Aqui iremos destacar os conceitos de precisão, repetibilidade, veracidade ou justeza, exatidão, incerteza de medição e rastreabilidade, cada um sendo um componente para se determinar a confiabilidade das suas medições.

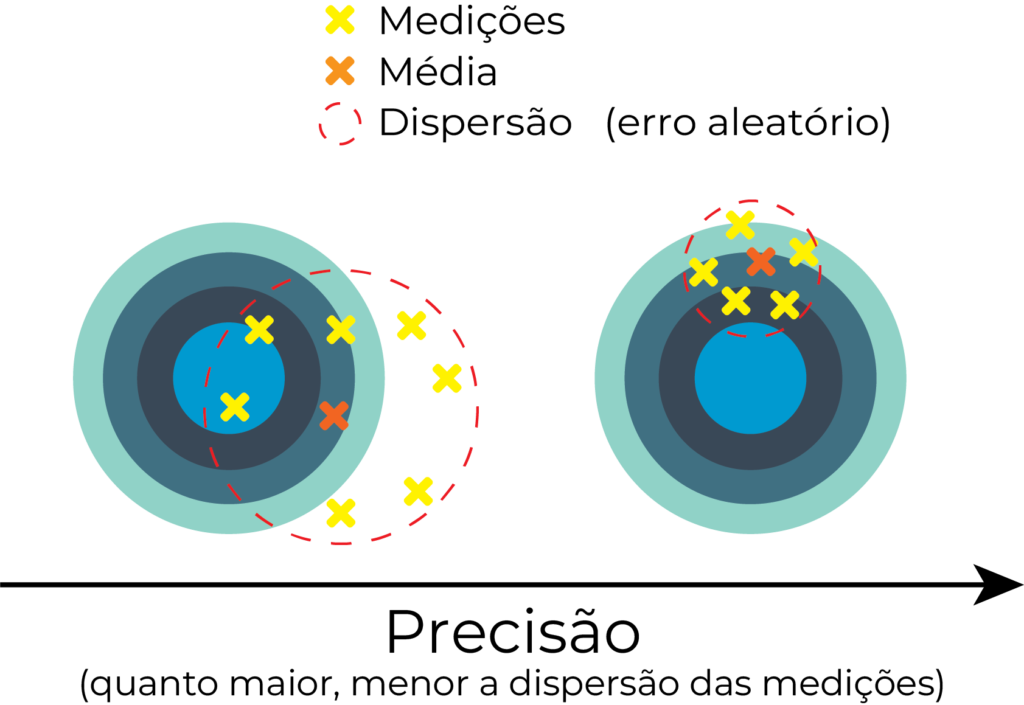

Precisão

Precisão é “o grau de concordância entre indicações ou valores medidos, obtidos por medições repetidas, no mesmo objeto ou em objetos similares, sob condições especificadas” (Vocabulário Internacional de Metrologia 2012).

Ou seja, a precisão corresponde à quanto as medições repetidas de um mesmo objeto ou fenômeno se mantêm próximas umas das outras, e é normalmente expressa por número que corresponde ao desvio-padrão, a variância ou o coeficiente de variação das medições.

Dizemos que as medições são mais precisas quando essa dispersão (desvio-padrão, variância ou coeficiente de variação) das medições é menor.

Instrumentos com melhor precisão de medição asseguram que os resultados das medições repetidas se mantenham constantes, minimizando erros aleatórios.

No entanto, a precisão não nos diz nada sobre o quanto as medições de um instrumento estão próximas do valor de referência, pois ignora a influência de erros sistemáticos.

Sendo assim, a precisão por si só é incapaz de descrever por completo o desempenho de medição de um equipamento.

A figura abaixo ilustra visualmente o conceito de precisão:

Repetibilidade

A repetibilidade é uma extensão do conceito de precisão.

Segundo o Vocabulário Internacional de Metrologia (VIM 2012), repetibilidade refere-se à “precisão de medição sob um conjunto de condições de repetibilidade”.

Uma condição de repetibilidade, por sua vez, é uma “condição de medição num conjunto de condições, as quais incluem o mesmo procedimento de medição, os mesmos operadores, o mesmo sistema de medição, as mesmas condições de operação e o mesmo local, assim como medições repetidas no mesmo objeto ou em objetos similares durante um curto período de tempo”.

Resumindo, a repetibilidade é o grau de concordância entre medições de um mesmo objeto ou fenômeno (precisão) sob um mesmo conjunto de condições, como por exemplo, mesmo local de medição, mesma temperatura ambiente, mesmo operador, entre outras condições.

Assim como a precisão, a repetibilidade é normalmente indicada pelo desvio-padrão, variância ou coeficiente de variação das medições.

Quanto melhor a repetibilidade de um instrumento, mais consistentes são suas medições repetidas de um mesmo objeto, considerando certas condições de operação constantes, como o mesmo operador e temperatura ambiente.

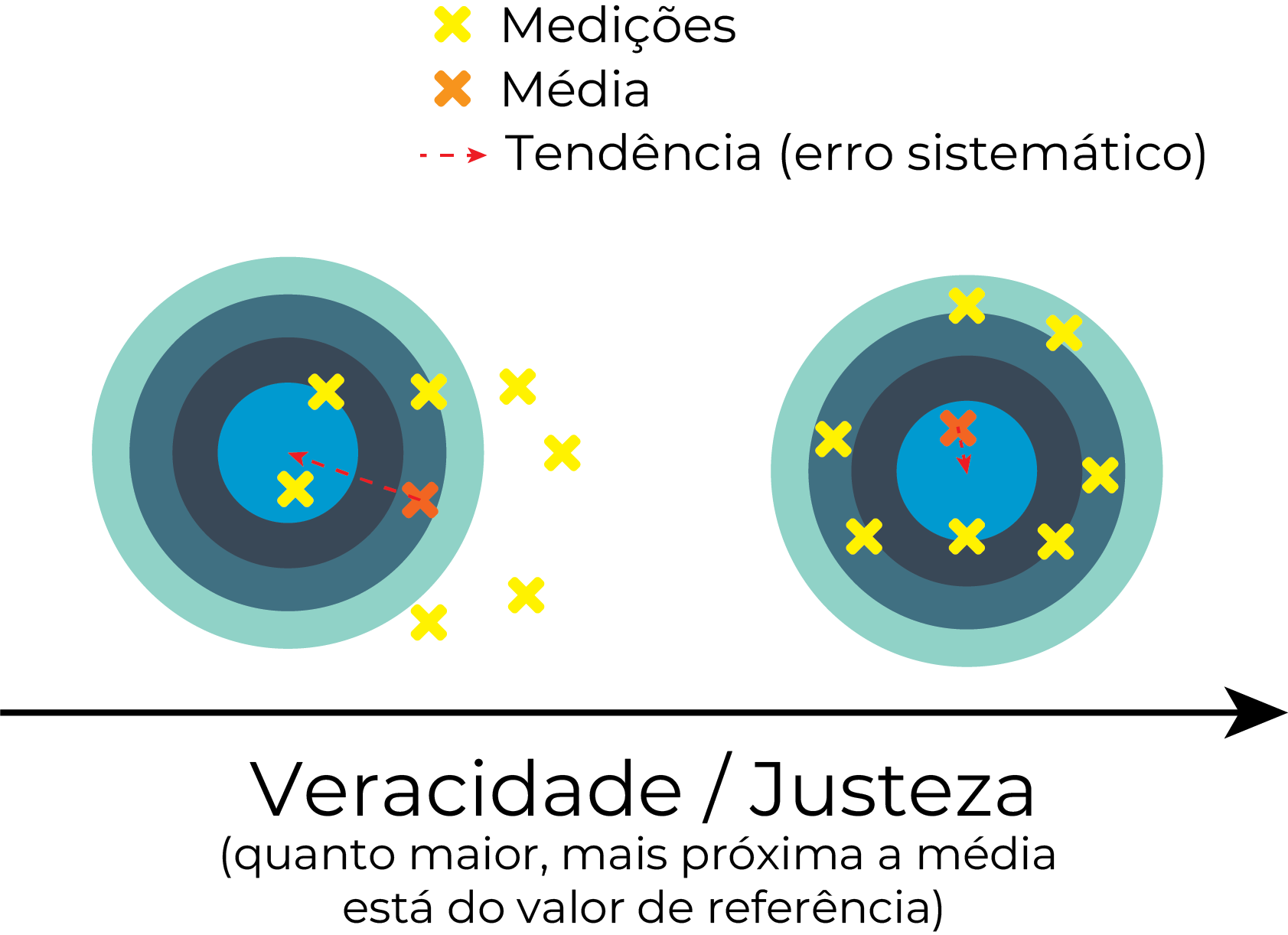

Veracidade ou justeza

A veracidade ou justeza de medição é o “grau de concordância entre a média dum número infinito de valores medidos repetidos e um valor de referência” (VIM 2012).

Em outras palavras, a veracidade de medição corresponde ao quão próximas a média de um conjunto de medições repetidas são do valor “correto” de medição (o valor de referência).

Segundo o Vocabulário Internacional de Metrologia (VIM), a veracidade ou justeza de medição não pode ser expressa numericamente, visto que depende de um número infinito de medições.

No entanto, a veracidade de medição é inversamente relacionada ao erro sistemático presente em um conjunto de medições.

Sendo assim, a veracidade pode ser estimada através da tendência de medição, que corresponde à diferença entre a média de um conjunto finito de medições e um valor de referência.

Dizemos que as medições são mais verdadeiras ou justas quando essa diferença (ou seja, quanto mais próxima a média das medições está do valor de referência) é menor.

A figura abaixo ilustra visualmente o conceito de veracidade ou justeza de medição:

Exatidão

A exatidão de medição é o “grau de concordância entre um valor medido e um valor verdadeiro dum mensurando” (VIM 2012).

Ou seja, a exatidão de medição reflete o quanto um valor medido é “correto”, ou próximo do valor real que desejamos medir.

A exatidão de medição está relacionada diretamente aos conceitos de precisão e veracidade/justeza de medição, sendo de certa forma a combinação de ambos.

Segundo o Vocabulário Internacional de Metrologia, a exatidão não é uma grandeza, e portanto não deve geralmente ser expressa por um valor numérico.

Dizemos que um instrumento possui maior exatidão ou é mais exato quando seus erros de medição são menores.

A imagem abaixo ilustra simultaneamente os conceitos de precisão, veracidade (ou justeza) e exatidão, assim como a relação entre eles.

Incerteza de medição

De acordo com o VIM, a incerteza de medição é um “parâmetro não negativo que caracteriza a dispersão dos valores atribuídos a um mensurando, com base nas informações utilizadas”.

Além disso, o VIM nota que “o parâmetro pode ser, por exemplo, um desvio-padrão denominado incerteza-padrão (ou um de seus múltiplos) ou a metade da amplitude dum intervalo tendo uma probabilidade de abrangência determinada”.

Em outras palavras, dada uma medição, a incerteza desta corresponde à metade da amplitude do intervalo em torno do valor medido dentro do qual esperamos encontrar, com certo grau de confiança, a distribuição dos valores daquilo que estamos medindo.

A combinação da medição com a sua incerteza é frequentemente expressa como um valor mais ou menos uma quantidade associada à incerteza.

Por exemplo, se expressarmos a medição de uma balança como 100 g ± 0,5 g (com grau de confiança de 95 %), a incerteza da medição corresponde a 0,5 g, e o intervalo de 99,5 g até 100,5 g corresponde ao intervalo onde esperamos encontrar o valor real da medição com probabilidade de 95 %.

A incerteza de medição pode ser classificada em dois tipos:

Incerteza Tipo A: determinada por métodos estatísticos, como o desvio padrão de uma série de leituras.

Incerteza Tipo B: estimada por outros meios que não a análise estatística, como informações anteriores sobre a exatidão do instrumento de medição, experiências ou dados provenientes de folhas de dados.

O cálculo final da incerteza de medição é obtido pela combinação dessas incertezas individuais, utilizando métodos de propagação de incerteza, que normalmente supõem que as incertezas são independentes e associadas a distribuições de probabilidade.

Além disso, existe o conceito de incerteza expandida ou incerteza global, que é obtida através da multiplicação da incerteza combinada por um fator maior do que 1, que reflete uma probabilidade de abrangência escolhida.

Rastreabilidade

A rastreabilidade é a “propriedade dum resultado de medição pela qual tal resultado pode ser relacionado a uma referência através duma cadeia ininterrupta e documentada de calibrações, cada uma contribuindo para a incerteza de medição” (VIM 2012).

Ou seja, a rastreabilidade de uma medição é garantida pelo conjunto de registros documentados que conecta essa medição a medições de padrões nacionais ou internacionais através de uma cadeia ininterrupta de comparações.

Essa cadeia assegura que as medições possam ser comparadas a referências conhecidas, garantindo sua validade em qualquer lugar do mundo.

Fatores de influência em calibrações

Diversos fatores influenciam a eficácia de uma calibração.

Abaixo listamos os principais fatores que podem impactar os resultados das suas calibrações.

Seleção de padrões apropriados

A seleção de padrões apropriados é crucial para uma calibração eficaz.

Os padrões devem possuir incerteza menor que os instrumentos sendo calibrados, visto que a incerteza calculada para um instrumento calibrado é necessariamente maior do que a incerteza do padrão de calibração.

Geralmente se utiliza por regra padrões com incerteza duas ou mais vezes menores do que a incerteza desejada para o instrumento.

No entanto, cada fábrica tem liberdade para definir regras mais brandas ou mais estritas, que podem variar até mesmo de processo para processo.

A escolha de padrões inadequados pode levar a instrumentos calibrados com incertezas muito maiores do que as desejadas, afetando de forma negativa exatidão e a confiabilidade das medições.

Influência do ambiente

O ambiente pode afetar significativamente a exatidão das medições.

Fatores ambientais como temperatura, umidade, pressão atmosférica e interferência eletromagnética podem influenciar os resultados da calibração.

Portanto, controlar esses fatores é essencial para garantir a precisão das medições.

Profissionais qualificados

A calibração exige profissionais qualificados com conhecimento técnico adequado e compreensão dos processos e instrumentos.

A capacitação e a experiência desses profissionais são fundamentais para realizar calibrações efetivas, interpretar resultados corretamente e tomar decisões informadas sobre os processos de calibração.

Pessoas sem o treinamento adequado podem cometer erros no processo de calibração que irão introduzir erros aleatórios ou sistemáticos no processo, reduzindo a confiabilidade das medições dos instrumentos calibrados.

Ao considerar esses aspectos adicionais, podemos ver que a calibração é um processo complexo que vai além dos conceitos teóricos e engloba também os equipamentos utilizados, os processos existentes e as pessoas envolvidas nos processos.

A compreensão e a implementação eficaz da calibração exigem uma abordagem holística que considere não apenas os princípios técnicos, mas também os fatores humanos e ambientais que influenciam o processo.

A importância da calibração

Em ambientes de automação e instrumentação industrial, a calibração é indispensável.

Ela influencia diretamente a eficiência, a qualidade e a segurança dos processos, garantindo que os equipamentos operem conforme especificado, reduzindo riscos de acidentes e não conformidades.

A calibração adequada também ajuda na otimização de processos, economia de recursos e na sustentabilidade operacional, destacando-se como um componente crítico para o sucesso a longo prazo.

Quando realizar a calibração: momentos chave

Determinar a frequência de calibração depende de vários fatores, incluindo o tipo de equipamento, sua utilização, a importância da medição no processo, histórico de estabilidade e exatidão do instrumento, e requisitos normativos específicos.

Além disso, a calibração deve ser realizada sempre que um equipamento for novo, reparado, quando estiver com sua periodicidade vencendo e se houver dúvida sobre sua exatidão.

Estabelecer um cronograma regular de calibração, ajustado às necessidades e riscos associados a cada processo, é fundamental para a manutenção da qualidade e da segurança.

Principais setores que requerem calibrações frequentes

A calibração é um componente essencial em diversas indústrias, especialmente naquelas onde a confiabilidade das medições impacta diretamente a segurança, a qualidade e a conformidade ambiental.

Falhas nas medições não são apenas um risco operacional, mas também podem ter implicações legais e econômicas graves.

Abaixo exploramos alguns dos setores que mais demandam uma calibração efetiva e frequente para atender à necessidade de manter os equipamentos e processos em conformidade com os padrões de segurança e qualidade:

Indústria farmacêutica

A exatidão nas medições é vital para a formulação correta dos medicamentos, garantindo sua segurança e eficácia.

Erros de medição podem levar a desvios significativos nos ingredientes ativos, afetando a saúde dos pacientes.

Abaixo listamos alguns dos instrumentos utilizados em indústrias farmacêuticas que requerem calibrações frequentes para garantir a confiabilidade de suas medições:

- Manômetros e transmissores de pressão diferenciais: utilizados em salas limpas e outros ambientes onde é necessário manter um diferencial de pressão entre salas ou compartimentos.

- Termômetros e transmissores de temperatura: garantem que os processos de aquecimento e refrigeração atinjam as temperaturas necessárias para reações químicas ou conservação de substâncias.

- pHmetros: asseguram o controle preciso do pH durante a fabricação de medicamentos, vital para a estabilidade dos compostos.

- Balanças analíticas e microbalanças: usadas para pesar com exatidão os ingredientes ativos e excipientes.

- Pipetas e dispensadores de líquidos: para dosagem exata de líquidos em formulações.

- Espectrofotômetros: medem a concentração de soluções, essenciais para garantir a dosagem correta dos ingredientes ativos.

Indústria petroquímica

Neste setor, a exatidão das medições é crucial para evitar acidentes, como vazamentos e explosões, que podem ter consequências devastadoras para a segurança dos trabalhadores e o meio ambiente.

A calibração de instrumentos de medição assegura o controle preciso dos processos químicos e a correta medição da quantidade de produtos fabricada:

Abaixo listamos alguns dos instrumentos utilizados em indústrias petroquímicas que requerem calibrações frequentes para garantir a confiabilidade de suas medições:

- Transmissores de pressão e manômetros: cruciais para monitorar e controlar a pressão em reatores químicos e sistemas de tubulação.

- Sensores, transmissores e termômetros: asseguram condições ótimas para reações químicas e processamento de petróleo.

- Fluxômetros (medidores de fluxo) e transmissores de vazão: controlam o fluxo e a vazão de líquidos e gases através de sistemas, essencial para a eficiência e segurança do processo.

Indústria alimentícia

A segurança alimentar depende da calibração correta de equipamentos utilizados na produção, embalagem e armazenamento de alimentos.

Medidas exatas são fundamentais para evitar contaminações e garantir a conservação adequada dos produtos.

Abaixo listamos alguns dos instrumentos utilizados em indústrias alimentícias que requerem calibrações frequentes para garantir a confiabilidade de suas medições:

- Balanças e sistemas de pesagem: Para dosagem exata de ingredientes, crucial para a consistência e qualidade do produto.

- Termômetros e sensores de temperatura: monitoram e controlam a temperatura de cozimento, refrigeração e armazenamento de alimentos.

- pHmetros e medidores de umidade: garantem as condições ideais durante o processamento e armazenamento de alimentos, afetando a segurança e a qualidade.

Indústria aeroespacial

A precisão é indispensável para a segurança da aviação.

A calibração de instrumentos de medição é necessária para assegurar a exatidão das análises e testes, desde a fabricação até a manutenção de aeronaves.

Abaixo listamos alguns dos instrumentos utilizados na indústria aeroespacial que requerem calibrações frequentes para garantir a confiabilidade de suas medições:

- Equipamentos de teste de material: para garantir a integridade e a qualidade dos materiais usados na fabricação de aeronaves.

- Instrumentos de navegação e comunicação: calibrados para garantir exatidão nas informações de voo e segurança operacional.

- Sensores ambientais e de pressão: essenciais para o monitoramento das condições operacionais e de segurança.

Indústria automotiva

A calibração afeta diretamente a qualidade e a segurança dos veículos.

Instrumentos calibrados garantem a precisão nos processos de montagem e inspeção, contribuindo para a confiabilidade dos automóveis.

Abaixo listamos alguns dos instrumentos utilizados em indústrias automotivas que requerem calibrações frequentes para garantir a confiabilidade de suas medições:

- Equipamentos de medição dimensional: usados na verificação das dimensões de componentes automotivos, garantindo que atendam às especificações de design.

- Medidores de torque: asseguram a aplicação correta de torque em parafusos e fixações, crucial para a montagem segura de veículos.

- Sistemas de teste de emissões: verificam se os veículos cumprem com as normas ambientais sobre emissões.

Indústria energética

Seja em usinas convencionais ou em fontes renováveis, a calibração assegura o funcionamento eficiente e seguro dos sistemas de geração, transmissão e distribuição de energia, impactando diretamente na sustentabilidade e na segurança energética.

Abaixo listamos alguns dos instrumentos utilizados em indústrias energéticas que requerem calibrações frequentes para garantir a confiabilidade de suas medições:

- Medidores de fluxo e turbinas: para monitoramento da geração e distribuição de energia, garantindo eficiência e segurança.

- Instrumentos de medição de qualidade de energia: asseguram que a energia fornecida esteja dentro dos padrões de qualidade, incluindo a pureza da onda de tensão

- Sensores de temperatura e pressão: monitoram as condições operacionais em usinas de energia, sejam elas convencionais, nucleares ou renováveis, para manter a eficiência e segurança.

Cada um desses setores tem requisitos únicos de calibração, refletindo a diversidade de processos e a importância da exatidão para a segurança, qualidade, e conformidade regulatória.

A calibração assegura que as medições realizadas nesses ambientes sejam confiáveis, dentro da exatidão esperada para cada processo, o que é fundamental para otimizar a produtividade e garantir a segurança em cada área.

Normas e requisitos em calibração

A calibração em ambientes industriais e de automação é regulamentada por uma série de normas e requisitos internacionais, como a norma ISO/IEC 17025, que define os padrões para processos de calibração e laboratórios de calibração.

Essas normas asseguram a competência dos laboratórios de metrologia, a confiabilidade dos resultados de medição e a rastreabilidade das calibrações aos padrões nacionais ou internacionais, promovendo a confiança e a aceitação global dos procedimentos de calibração.

Benefícios da calibração

A implementação de um programa de calibração eficaz traz inúmeras vantagens, incluindo a melhoria contínua da qualidade dos produtos, otimização dos processos de produção, padronização das operações, redução de custos e de desperdícios, e a conformidade com regulamentos e padrões de qualidade.

Além disso, ajuda a fortalecer a reputação da marca, promovendo a confiança dos clientes e a competitividade no mercado.

A calibração é mais do que um requisito técnico; é uma prática essencial que sustenta a qualidade, a segurança e a eficiência em diversos setores industriais e de automação.

Implementar e manter um programa de calibração robusto cumpre com as exigências regulatórias e também serve como uma pedra angular para a excelência operacional, a satisfação do cliente e a segurança da planta.

Portanto, entender profundamente o que é calibração, seus fundamentos, importância e benefícios, é fundamental para qualquer empresa que busque a excelência em seus processos e produtos.